Эко материал-Замагнаас гарган авсан нийлэг материал

ХБНГУ-ын Мюнхен хотын Техникийн Их Сургуулийн профессор Томас Брюк барилгын эко материал гарган авах төрөл бүрийн судалгааны ажил гүйцэтгэдэг. Тэрээр хүлэмжийн хий буюу co2-ийг шингээдэг материалыг замагнаас химийн процессийн үндсэн дээргарган авсан байна.

Зураг 1. Мюнхений Техникийн Их Сургуулийн замаг үржүүлгийн хүлэмж

Замаг нь давстай усанд ургадаг, ногоон өнгөтэй, энгийн хямд материал учраас ирээдүйн цаг уурт эерэгээр нөлөөлөх боломжтой гэж үзээд судалж эхэлсэн байна. Жишээ нь замагнаас онгоцны түлш гарган авах процессийн үед хүлэмжийн хий буюу co2-ийг ялгаруулах хэмжээнээс илүү ихийг шингээдэг байна.

Энэ нь дэлхийн дулаарлыг зогсооход нөлөө үзүүлэх боломжтой байна. Иймээс замагнаас карбон утас гарган авсанаар хөнгөн цагаанаас хөнгөн бөгөөд ган шиг бат бөх барилгын шинэ материал бий болжээ.

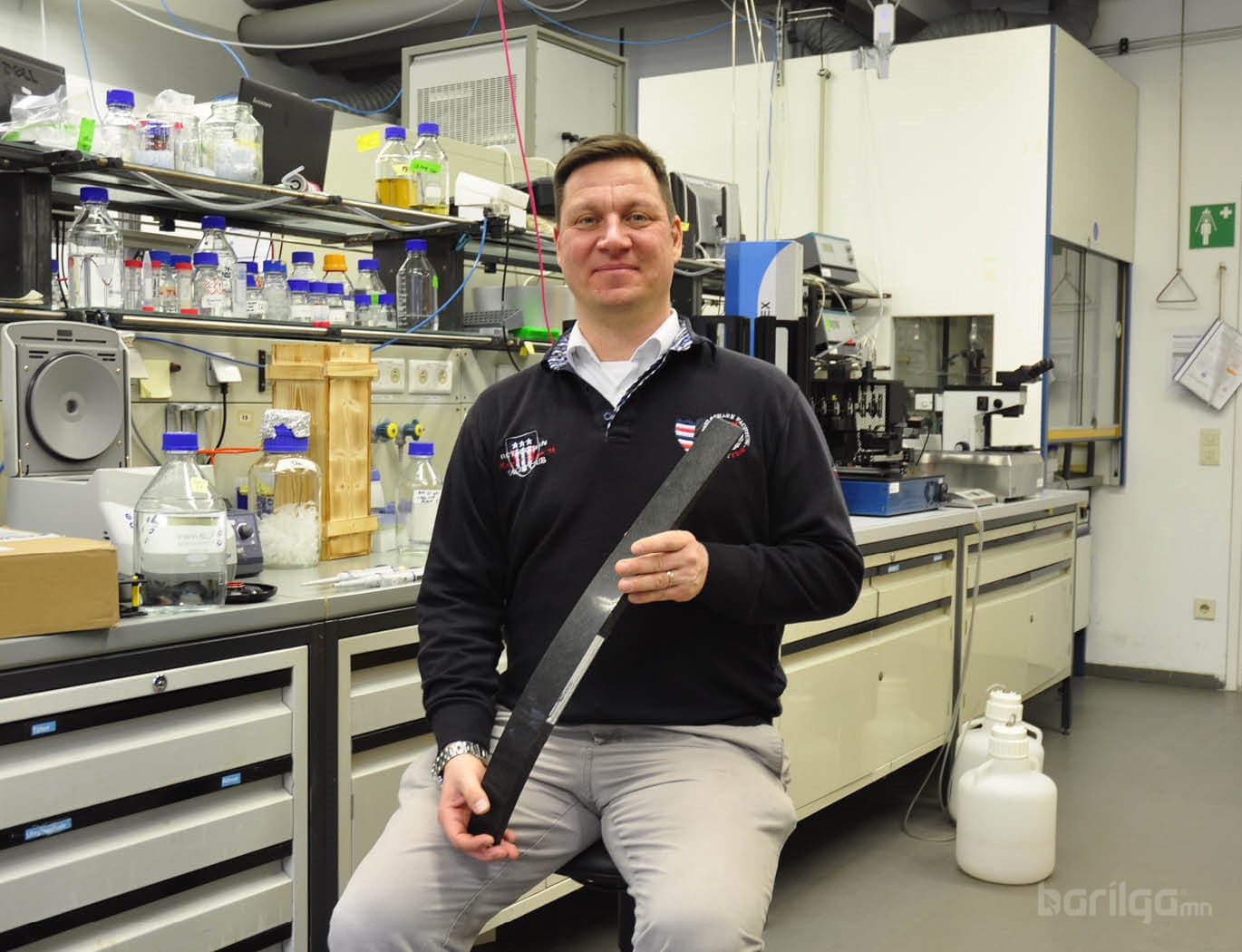

Мюнхений Техникийн Их Сургуулийн онолын химийн салбарын аналитик химийн профессор Томас Брюк энэхүү судалгааг гүйцэтгэж байна. Тэрээр замагнаас карбон утас гарган аваад үүнийгээ боржин-карбон утсан композит материал гарган авахад ашигласан аж.

Зураг 2. Профессор Томас Брюк боржин ба замагнаас гарган авсан карбон утсан композит материалаа танилцуулж буй

Зураг дээр профессор Томас Брюк шинэ композит материал буюу замагнаас гарган авсан карбон материал дээр боржин үе тавьсан барилгын материалаа барьж буй нь энэ.

Томас Брюк нь нийлэг био технологийн профессор бөгөөд энэ салбарт биохими, био мэдээлэл, катализ болон био технологийн аргуудыг нэгтгэн авч явдаг.

Түүний үзэж байгаагаар хүлэмжийн хий буюу co2-ийг бууруулахад гол үүрэг гүйцэтгэх учраас замаг нь ирээдүйн био түүхий эд байх бөгөөд маш олон чиглэлээр ашиглах боломжтой аж.

Учир нь замаг хүлэмжийн хий буюу co2-ийг сахар хэлбэрээр эсвэл замагны тос хэлбэрээр шингээн авах бөгөөд энэхүү түүхий эдийг химийн ба био технологийн аргыг ашиглан аж үйлдвэрлэлийн маш олон төрлийн процесст ашиглах юм байна. Жишээ нь эко хуванцар материал гарган авахад ашиглах түүхийг эдийг замагны сахар наасгарган авсан мөөгөнцөрийн тосноос үйлдвэрлэх боломжтой байна. Мөн үүний зэрэгцээ маш сайн чанарын тос тосолгооны материалын түүхий эдийг замагнаас ферментийн аргаар глицерин ба чөлөөт тосны хүчил болгон задлан гарган авдаг. Ингэж замагнаас гарган авсан глицеринээр карбон утсархаг материал үйлдвэрлэдэг ажээ.

Замаг үржүүлэх байрны дээвэр ба хана нь шилээр хийгдсэн тул гаднаасаа шилэн хүлэмж шиг харагддаг бөгөөд өдөр нарны гэрэл чөлөөтэй тусаж байхаар зохион байгуулжээ. Харин шөнө харанхуйд тус байгууламж нь ногоон туяагаар гэрэлтдэг.

Зураг 3. Замаг үржүүлгийн байгууламж

Замаг үржүүлгийн байгууламж буюу хүлэмжинд тасралтгүй үйл ажиллагаатай реакторууд байрлана. Эдгээр реакторууд дотор замгаа үржүүлдэг. Энд ургуулсан замгийг барилгын материалд хэрэглэх карбон утсархаг материал эсвэл онгоцны түлш үйлдвэрлэлд нийлүүлнэ.

Зураг 4. Замаг үржүүлгийн хүлэмж

Замаг үржүүлгийн байгууламжийн дотор температур нь +30°С-ийн температуртай байх шаардлагатай бөгөөд энэхүү байгууламжийн гэрэлтүүлэгт зориулан тусгайлан үйлдвэрлэсэн чийдэнг ашигладаг ажээ. Эдгээр чийдэн нь 1 усан талбайг 30 ваттаар гэрэлтүүлэх хүчин чадалтай бөгөөд эдгээр гэрэл нь 3-10 микро метрийн хэмжээтэй микро замаг болох пикохлорумын өсөлтөнд сайнаар нөлөөлдөг байна.

Температур, усны рН, давсны хэмжээ болон микро элементүүдийн хэмжээ ньхамгийн зохистой байх буюу хамгийн тохиромжтой нөхцөлд энэхүү замагнаас хуурайжингийнх нь 50% ба лабораторийн нөхцөлд 70% хүртэл хэмжээний тос гарган авах боломжтой байна.

Дэлхий дээр 150000 гаруй төрлийн замаг байдаг бөгөөд эрдэмтдийн үзэж байгаагаар 5000 орчим төрлийн замгийг л судалсан ажээ. Харин эдгээрээс 10 төрлийн замгийг үйлдвэрлэлийн журмаар ашигладаг.

Карбон утсархаг материалыг замагны тосноос гарган авдаг бөгөөд үйлдвэрлэлийн процессийн үед агаарт байгаа хүлэмжийн хий буюу co2-ийг микро хэмжээтэй замагнууд нь шингээж авдаг байна. Үйлдвэрлэлийн професст параболик хэлбэртэй нарны толь ашиглан гарган авсан эрчим хүчийг ашиглан тосноос нүүрстөрөгчийн утсан материалд хувирган үйлдвэрлэдэг аж. Эхний алхам нь замаг фотосинтезийн аргаар агаарт байгаа хүлэмжийн хий, ус, микро элементүүд болон гэрлийн тусламжтайгаар сахар үйлдвэрлэдэг байна. Яг энэ үед нь азотын хэмжээг нь бууруулбал замаг нь маш их хэмжээгээр тос ялгаруулж эхэлдэг байна. Замгийг 14 хоногт хураадаг байна.

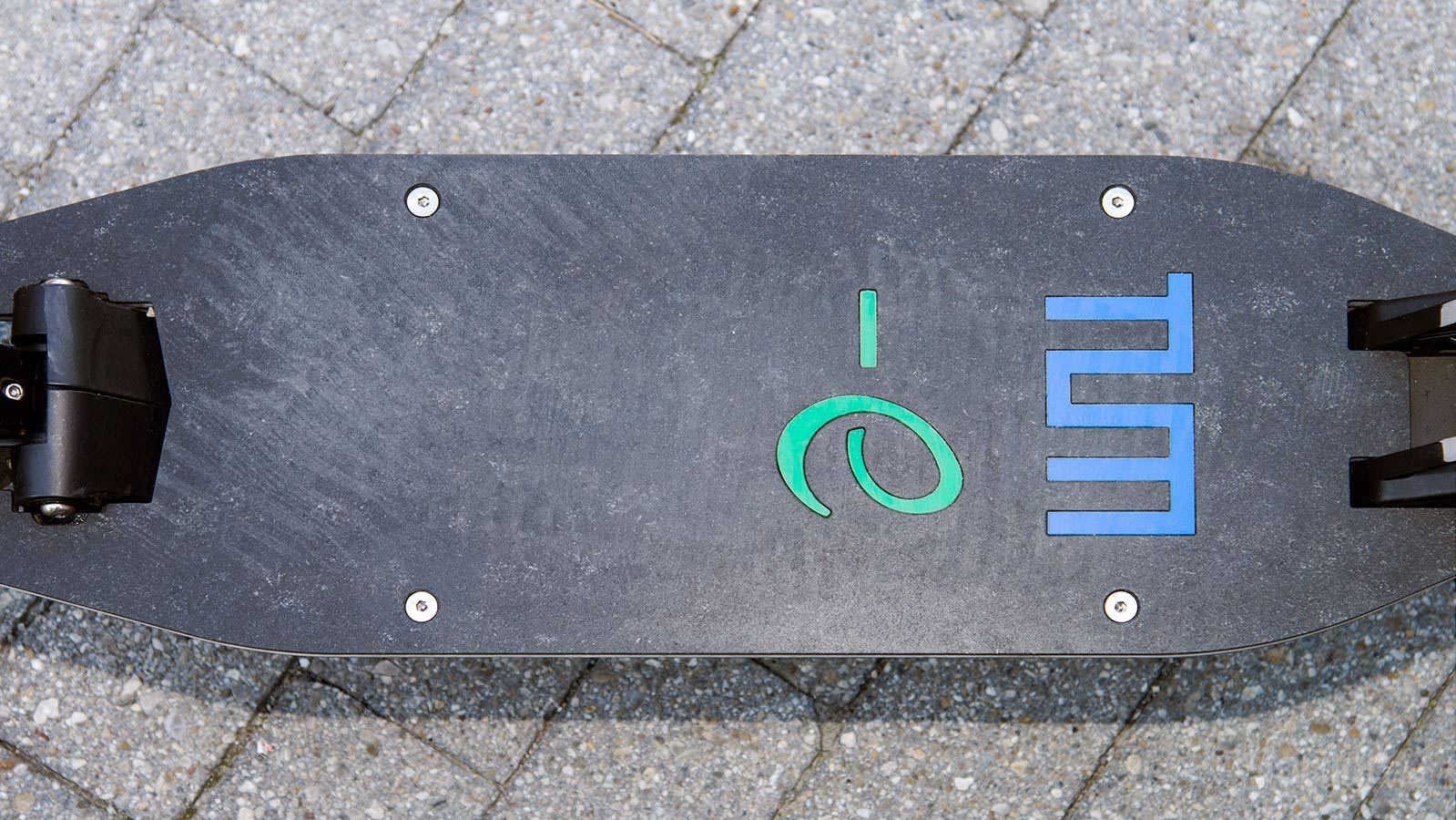

Зураг 5. Карбон материалаар хийсэн скүүтер

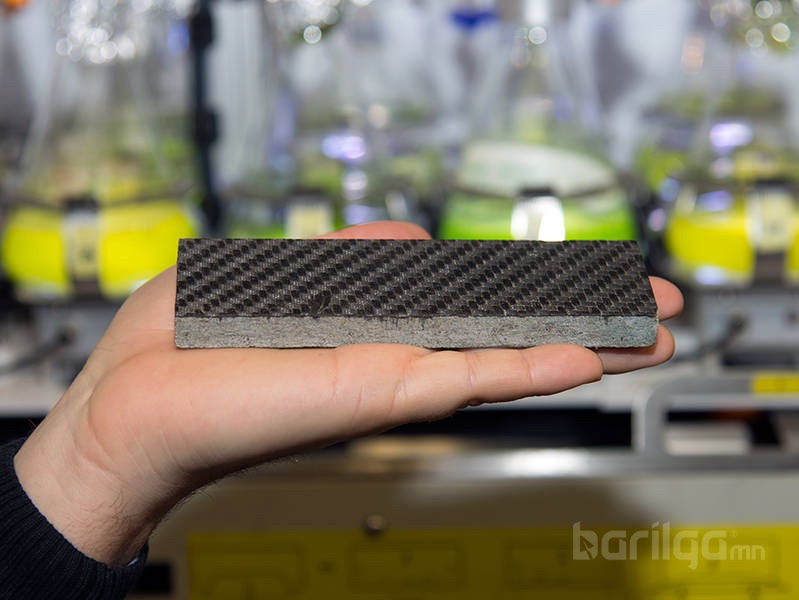

Зураг 6. Чулуун хавтанд нүүрстөрөгчийн утсархаг арматурчилал хийснээр маш өндөр бат бэхтэй болсон байна.

Мөн төмөрбетон эдлэлд арматурын оронд карбон утсан арматур хэрэглэснээр бүтээц эдлэлийн жин хөнгөрөхөөс гадна зэврэл элэгдэлд бага орох юм. Үүний зэрэгцээ маш бат бэх учраас зузаан, овор хэмжээтэй бүтээц эдлэл хийх шаардлагагүй болох аж.

Ер нь бол карбон утсархаг материалаар хүчитгэсэн нийлэг материалыг онгоц ба автомашины үйлдвэрлэл, спортын тоног төхөөрөмжид удаан хугацаанд ашиглаж байгаа боловч биологийн гаралтай материалаар хийсэн карбоныг саяханаас ашиглах болжээ.

Барилгын салбарт хэв хашмал, төмөр торон бүтээц эдлэл болон шугам хоолойд ашиглах сонирхол маш их болсон.

Зураг 7. Хоёр талаас нь карбон утсаар хүчирхэгжүүлсэн боржин тулгуур нь ган шиг даац авдаг боловч хөнгөн цагаанаас хөнгөн аж

Карбон утсархан материалын шинж чанар нь өнөөгийн үйлдвэрлэлийн аргаар гарган авсан материалтай яг ижил хэмээн профессор Томас Брюк тайлбарласан бөгөөд мэдээж хэрэг дэлхийн хэмжээнд хэрэглэхийн тулд үйлдвэрлэлийн зардлыг бууруулах шаардлагатай хэмээжээ. Үүний тулд өмнөд европ болон хойд Америкт замаг үржүүлгийн том үйлдвэрүүдийг байгуулах шаардлагатай байна.

Г.Саран, ШУТИС-ийн Материал судлалын төвийн захирал, доктор (Ph.D), дэд профессор

Р.Долгоржав, ШУТИС, Хэрэглээний шинжлэх ухааны сургуулийн ХИС-ын багш, МУ-ын мэргэшсэн инженер